- Casa

- Prodotti

- Soluzioni

- Qualità

- Azienda

- Intuizione

- Contatto

Menu web

- Casa

- Prodotti

- Soluzioni

- Qualità

- Azienda

- Intuizione

- Contatto

Ricerca del prodotto

Lingua

USCI MENU

Terminazione del connettore elettrico circolare: analisi dell'affidabilità e dell'efficienza di crimpatura, saldatura e morsetto a vite

-

Tutte le notizie

Prodotto

- - Connettori elettrici militari

- - Connettore elettrico circolare

- - Connettore elettrico rettangolare

- - Push tick Connector autoctblocking

- - Connettori russi

- - Connettori a cavo

- - Connettori elettrici RJ45 e USB

- - Connettori elettrici in fibra ottica

- - Connettori anti -acqua ed elettricità

- - Connettore di potenza circolare

Terminazione del connettore elettrico circolare: analisi dell'affidabilità e dell'efficienza di crimpatura, saldatura e morsetto a vite

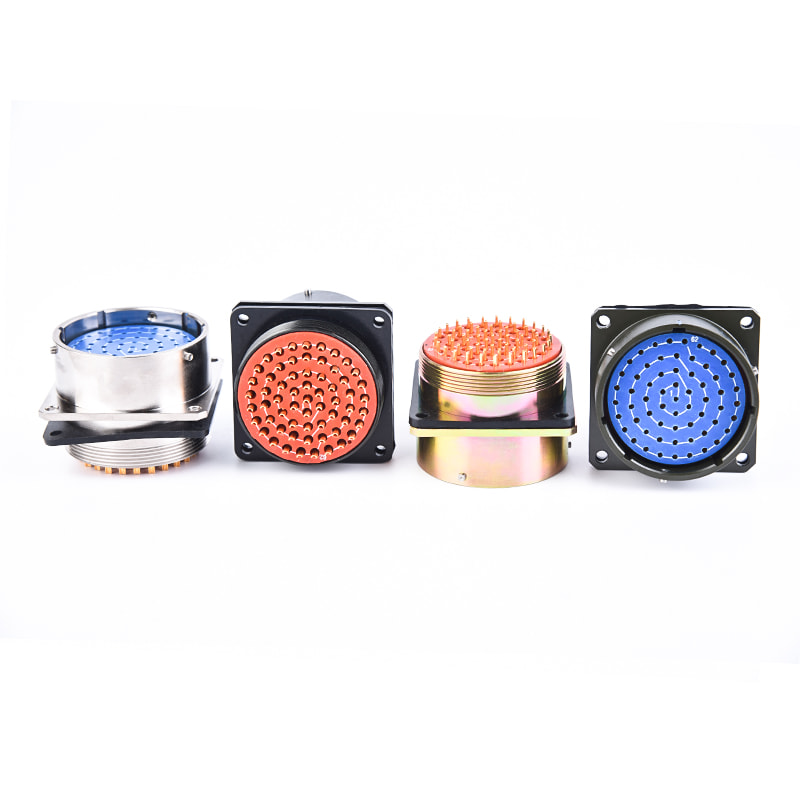

Nel campo dei sistemi di interconnessione elettrica, l connettore elettrico circolare rimane una componente fondamentale in settori quali quello automobilistico, dell’automazione industriale e aerospaziale. Sebbene la progettazione stessa del connettore sia fondamentale, il metodo di terminazione, ovvero l'interfaccia tra il conduttore e il contatto, è un fattore determinante per le prestazioni complessive del sistema, l'affidabilità a lungo termine e i costi di assemblaggio. Per gli ingegneri e gli specialisti degli acquisti B2B, la scelta della tecnica di terminazione ottimale è una decisione strategica. Questo articolo fornisce un confronto rigoroso, a livello tecnico, dei tre metodi predominanti (crimpatura, saldatura e serraggio a vite), valutandone le caratteristiche meccaniche, elettriche e operative per determinare quale offre il miglior equilibrio tra affidabilità ed efficienza di terminazione per connettore elettrico circolare applicazioni.

Fondamenti di terminazione del connettore e metrica delle prestazioni

Prima di confrontare i metodi, è essenziale definire i criteri per "migliori". L'affidabilità comprende la resistenza meccanica (resistenza alle vibrazioni e alle forze di estrazione), stabilità elettrica (resistenza di contatto bassa e stabile nel tempo e ai cicli termici) e resilienza ambientale (resistenza alla corrosione, all'umidità e alla tenuta ai gas). L'efficienza implica la velocità di terminazione, il livello di competenza richiesto, il costo degli strumenti e l'idoneità per volumi elevati o applicazioni sul campo. Una conoscenza approfondita di questi parametri è fondamentale per selezionare il prodotto giusto tipo di connettore circolare impermeabile e il relativo processo di risoluzione.

Analisi approfondita della tecnologia di crimpatura

La crimpatura è un processo di saldatura a freddo che utilizza una deformazione meccanica precisa per comprimere un terminale di contatto attorno a un conduttore, creando un'interfaccia a tenuta di gas.

Integrità meccanica ed elettrica

Una crimpatura eseguita correttamente crea una saldatura metallurgica a freddo in cui i metalli del terminale e del filo si diffondono l'uno nell'altro. Ciò si traduce in una connessione altamente resistente alle vibrazioni, poiché non soffre della fragilità tipica dei giunti di saldatura. La guarnizione a tenuta di gas impedisce l'ingresso di ossigeno e umidità, mitigando la corrosione e mantenendo una resistenza di contatto stabile e bassa. Ciò rende la crimpatura il metodo preferito per ambienti ad alte vibrazioni e sistemi critici, costituendo la spina dorsale dell'affidabilità connettori circolari ad alta vibrazione .

Considerazioni sull'efficienza del processo e sugli strumenti

La crimpatura è un processo altamente efficiente, soprattutto con macchine crimpatrici automatizzate o semiautomatiche. Consente terminazioni rapide e coerenti con elevata ripetibilità. Sebbene l'investimento iniziale in utensili di precisione (matrici e crimpatrici) sia significativo, i costi e i tempi unitari sono bassi nella produzione di massa. Il processo richiede la formazione dell'operatore per riconoscere una buona crimpatura (ispezione visiva della campana di crimpatura e test della forza di trazione), ma dipende meno dall'elevato livello di abilità richiesto per la saldatura. Questa efficienza è una delle ragioni principali per cui la crimpatura è uno standard connettori circolari automobilistici negli impianti di produzione.

Analisi approfondita della tecnologia di saldatura

La saldatura prevede l'utilizzo di una lega metallica fusa (saldatura) per creare un legame metallurgico tra il conduttore e il contatto.

Integrità meccanica ed elettrica

Un buon giunto di saldatura fornisce un'eccellente conduttività elettrica e un forte legame meccanico in condizioni statiche. Tuttavia, il giunto è intrinsecamente fragile rispetto a una crimpatura. In condizioni di vibrazioni meccaniche prolungate o cicli termici, i diversi coefficienti di dilatazione termica tra filo, saldatura e contatto possono portare alla concentrazione delle sollecitazioni, all'innesco di crepe ed eventuali guasti. Questa "fatica della saldatura" è una modalità di guasto ben documentata, che rende le connessioni saldate meno desiderabili per applicazioni che comportano movimento o fluttuazioni estreme di temperatura.

Efficienza dei processi e dipendenza dalle competenze

La saldatura è un processo più lento e più laborioso rispetto alla crimpatura. Richiede un elevato grado di abilità da parte dell'operatore per evitare difetti comuni come giunti di saldatura freddi, contaminazione del flusso o danni termici all'isolamento dei cavi e agli alloggiamenti dei connettori. Il processo è difficile da automatizzare completamente per le terminazioni filo-contatto e introduce materiali di consumo come saldatura e flusso, che richiedono una pulizia post-processo per prevenire la corrosione. Sebbene offra un'eccellente connettività per applicazioni statiche a bassa frequenza, i suoi problemi di inefficienza e affidabilità in ambienti dinamici ne limitano l'uso per i moderni volumi elevati. Connettore circolare MIL-SPEC produzione, che privilegia la robustezza.

Analisi approfondita della tecnologia dei morsetti a vite

La terminazione con morsetto a vite utilizza la forza meccanica di una vite serrata per fissare un conduttore contro una piastra di contatto o all'interno di una morsettiera.

Integrità meccanica ed elettrica

I collegamenti a vite forniscono una forte tenuta meccanica e un buon contatto elettrico. Il loro vantaggio principale è la facilità di installazione e modifica sul campo senza attrezzi specializzati. Tuttavia, sono altamente suscettibili all'allentamento sotto vibrazione a causa del fenomeno del "fretting", che può portare ad una maggiore resistenza di contatto, archi elettrici e surriscaldamento. Per contrastare questo problema, sono fondamentali la corretta applicazione della coppia e l'uso di rondelle elastiche o dadi di bloccaggio. Questo metodo è comune nei più grandi connettori circolari industriali per cablaggi di alimentazione e controllo in cui la manutenzione sul campo è una priorità rispetto alla resistenza alle vibrazioni.

Efficienza dei processi e contesto applicativo

La terminazione della vite è relativamente lenta rispetto alla crimpatura ed è soggetta a variabilità in base alla tecnica dell'installatore (coppia applicata). Non è adatto per fili a fili sottili senza l'uso di puntali, aggiungendo un ulteriore passaggio. Sebbene altamente efficiente per installazioni o manutenzioni una tantum, la sua inefficienza lo rende poco pratico per linee di produzione ad alto volume. La sua nicchia è negli armadietti di controllo, nella distribuzione dell'energia e in altri ambienti statici o semistatici in cui potrebbe essere necessario riconfigurare frequentemente le connessioni.

Analisi comparativa: matrice di affidabilità ed efficienza

La tabella seguente fornisce un confronto diretto e quantificato dei tre metodi di terminazione rispetto ai principali parametri tecnici.

| Metrica delle prestazioni | Crimpatura | Saldatura | Morsetto a vite |

| Resistenza alle vibrazioni | Eccellente (nessun materiale intermetallico fragile) | Scarso (incline all'affaticamento della saldatura) | Discreto (richiede hardware antivibrante) |

| Prestazioni del ciclismo termico | Eccellente (interfaccia monometallica) | Scarso (la mancata corrispondenza del CTE provoca fessurazioni) | Buono (se serrato correttamente) |

| Stabilità della resistenza di contatto | Eccellente (giunto a tenuta di gas) | Eccellente (da nuovo si degrada con la fatica) | Buono (può aumentare se allentato) |

| Velocità di terminazione (volume elevato) | Molto alto | Basso | Basso |

| Requisiti di abilità/formazione | Medio (funzionamento e ispezione dell'utensile) | Alto (abilità di livello artigianale per coerenza) | Basso to Medium (Dependent on torque control) |

| Facilità di assistenza sul campo/riparazione | Medio (richiede strumenti specifici) | Basso (Requires soldering station & skill) | Molto alto (Basic tools only) |

| Applicazione più adatta | Ambienti difficili con vibrazioni elevate, volumi elevati (automobilistico, aerospaziale) | Elettronica di precisione statica, a bassa frequenza (apparecchiature da laboratorio, alcuni dispositivi elettronici di consumo) | Potenza industriale statica, pannelli di controllo, apparecchiature riparabili sul campo |

Selezione del metodo di terminazione ottimale: una linea guida ingegneristica

La scelta non è valida per tutti, ma deve essere guidata dal profilo operativo dell'applicazione e dai requisiti del ciclo di vita.

- Per la massima affidabilità in ambienti difficili: La crimpatura è inequivocabilmente superiore. Le sue prestazioni in condizioni di vibrazioni, shock termico e soggetti a corrosione lo rendono la scelta predefinita per gli standard automobilistici, aerospaziali e militari ( Connettore circolare MIL-SPEC ). Il costo iniziale degli utensili è giustificato da prestazioni sul campo senza precedenti e bassi tassi di difetti.

- Per la prototipazione e scenari a basso volume e ad alto mix: I connettori con morsetto a vite offrono la massima flessibilità. Consentono un'iterazione rapida e una facile riconfigurazione senza investimenti di capitale in attrezzature, rendendoli ideali per pannelli di controllo e alcuni connettore circolare industriale applicazioni.

- Per l’efficienza della produzione in grandi volumi: Ancora una volta domina la crimpatura. La capacità di automatizzare il processo garantisce qualità costante, produttività elevata e costi applicati totali più bassi, il che è fondamentale per prodotti come connettori circolari automobilistici .

- Quando la protezione ambientale è fondamentale: Un contatto precrimpato inserito in un contatto opportunamente progettato connettore elettrico circolare il corpo con anelli di tenuta e guarnizioni integrati garantisce la massima affidabilità tipo di connettore circolare impermeabile soluzione. La tenuta a tenuta di gas della crimpatura integra le tenute ambientali esterne del connettore.

Domande frequenti (FAQ)

1. Una combinazione di crimpatura e saldatura ("crimpatura e saldatura") può migliorare l'affidabilità?

No, questa pratica è generalmente sconsigliata. La saldatura di un giunto crimpato annulla i principali vantaggi meccanici della crimpatura. La saldatura assorbe i trefoli del filo, creando una zona rigida adiacente alla crimpatura che è altamente suscettibile ai guasti per fatica dovuti a vibrazioni e flessione. La sola crimpatura, se eseguita correttamente, fornisce una connessione superiore e più affidabile.

2. Qual è il punto di guasto più comune in una connessione con morsetto a vite?

Il punto di rottura più comune è l'allentamento dovuto alle vibrazioni, che porta a un fenomeno noto come "corrosione da sfregamento". Quando la connessione si allenta, si verificano micromovimenti tra il conduttore e il morsetto, generando detriti di ossido che aumentano la resistenza elettrica. Ciò porta a un riscaldamento localizzato, a un ulteriore allentamento della connessione e alla creazione di uno scenario di fuga termica che può provocare guasti alla connessione o incendi.

3. In che modo il tipo di trefolo (solido o intrecciato) influenza la scelta del metodo di terminazione?

Il filo ad anima solida generalmente non è consigliato per l'uso in ambienti dinamici e viene generalmente terminato con morsetti a vite o saldatura per applicazioni statiche. Il filo a trefolo è essenziale per la crimpatura ed è altamente raccomandato per i morsetti a vite (spesso con una ghiera) per prevenire la rottura del filo durante il serraggio. La crimpatura è progettata specificamente per incapsulare e formare attorno al filo a trefolo, creando il legame meccanico ed elettrico più affidabile.

4. Esistono standard di qualità oggettivi per l'ispezione di una terminazione crimpata?

Sì, esistono diversi standard di settore (ad esempio IPC/WHMA-A-620). Una crimpatura di qualità viene controllata attraverso:

- Ispezione visiva: I trefoli del filo dovrebbero essere visibili sulla scampanatura e la crimpatura dovrebbe essere simmetrica senza eccessiva bava.

- Analisi trasversale: Una microsezione dovrebbe mostrare che i fili sono stati compressi e deformati, riempiendo i vuoti senza danneggiare i fili.

- Prova di forza di trazione: La connessione deve resistere ad una forza di trazione minima, come specificato dal produttore del terminale, senza che il cavo si stacchi.

5. Per un acquirente B2B che acquista connettori, qual è la domanda più critica da porre a un fornitore in merito alla terminazione?

La domanda più critica è: "Potete fornire dati convalidati (secondo IPC o standard di settore pertinenti) per la forza della forza di trazione e la stabilità della resistenza di contatto dei vostri contatti crimpati rispetto ai cicli termici e ai test di vibrazione?" Ciò sposta la conversazione dalle affermazioni soggettive ai dati sulle prestazioni oggettivi e verificabili che sono direttamente correlati all'affidabilità sul campo.

- Indirizzo : Jiangping South Road, Zhangqiao Industrial Park, Taixing City, Provincia di Jiangsu, Cina

- Telefono : +86 176 0151 5794

- WhatsApp: +86 176 0151 5794

- E -mail:[email protected]

- E -mail:[email protected]

- Casa

- Prodotti

- Soluzioni

- Qualità

- Azienda

- Intuizione

- Contatto

Copyright © Taizhou Henglian Electric Co., Ltd Produttori di connettori elettrici personalizzati in Cina 3

简体中文

简体中文